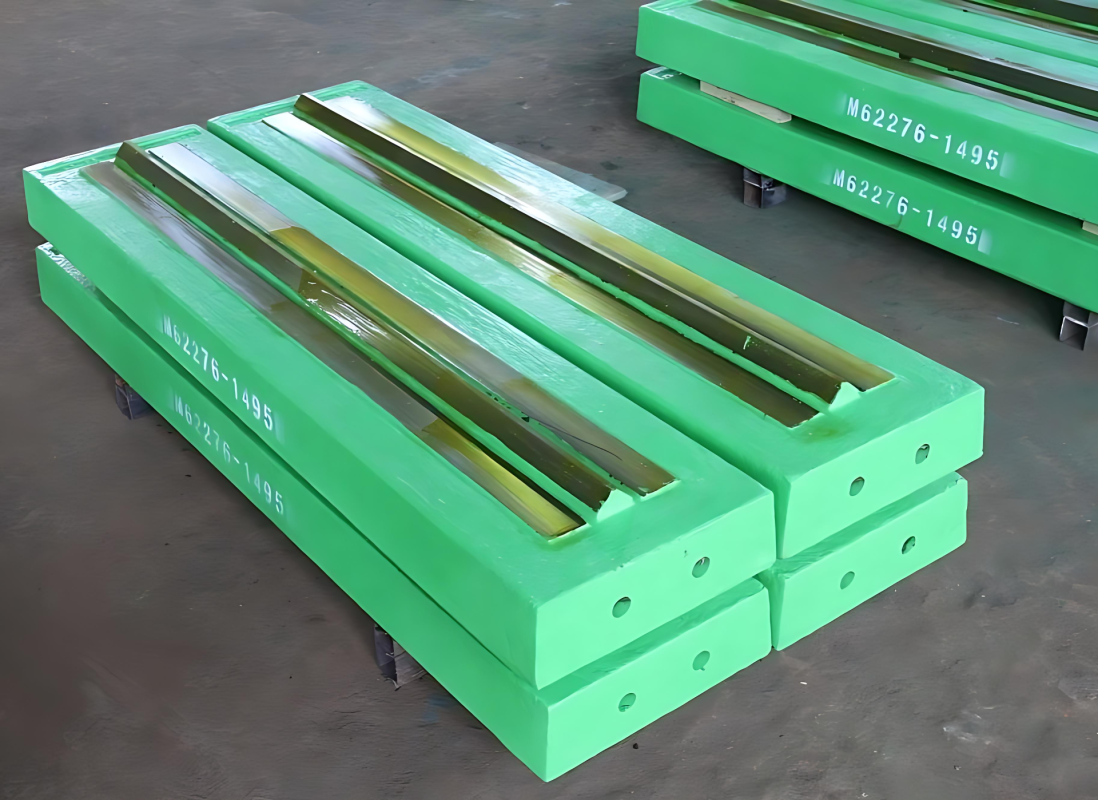

Palettes en manganèse élevé et pièces de rechange disponibles en stock.

Contact rapide : +90 542 666 11 11

La qualité des pièces de rechange est essentielle pour assurer une production efficace et continue dans les installations de concassage de pierres. Chez DRG Makina, nous allions qualité et prix compétitif dans la production de pièces moulées en manganèse et en chrome pour installations de concassage. Grâce à nos pièces durables, résistantes à l’usure et de longue durée, vous pouvez optimiser la performance de votre installation.

Pièces moulées en manganèse

Les aciers au manganèse sont réputés pour leur excellente résistance aux chocs et à l’usure. Les pièces moulées en manganèse utilisées dans les installations de concassage de pierres :

Offrent une haute résistance aux chocs et écrasements.

Assurent une longue durée de vie.

Fournissent une performance maximale lors du concassage de minéraux durs.

Pour cette raison, les pièces moulées en manganèse sont privilégiées dans les concasseurs à mâchoires, les concasseurs à cône et autres machines de concassage.

Pièces moulées en chrome

Les pièces moulées en chrome offrent une excellente protection contre l’usure, particulièrement pour le concassage de pierres dures et abrasives. L’augmentation du taux de chrome accroît la dureté et prolonge la durée de vie des pièces. Les caractéristiques principales des pièces moulées en chrome :

Résistance supérieure à l’usure.

Longue durée de vie dans des conditions de travail difficiles.

Réduction des coûts de maintenance.

Garantie Concasseur Drg

Chez Concasseur DRG , nous sommes un partenaire fiable pour la production de pièces de rechange spécialisées, de pièces moulées en manganèse et en chrome pour les installations de concassage de pierres. Nos produits sont fabriqués selon les normes de qualité et proposés à des prix compétitifs.

English

English

Le français

Le français

Türkçe

Türkçe